News

La Fabrication additive polymère

La Fabrication additive polymère

Technologies et applications

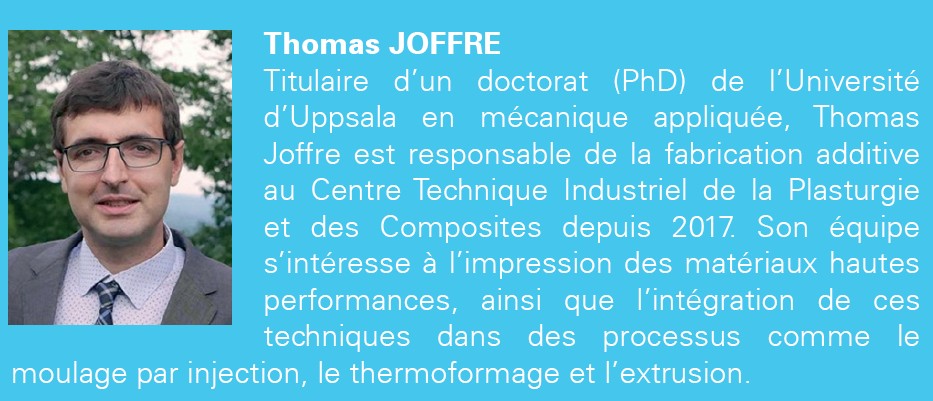

Voici le deuxième volet de la fabrication additive

Le marché de la fabrication additive polymère révolutionne les industries, passant des prototypes aux secteurs exigeants comme l’aéronautique, le médical ou l’automobile.

Avec des avancées en matériaux, technologies et certifications, elle favorise des productions flexibles, personnalisées et durables. Malgré des attentes parfois déçues et une adoption inégale due à des barrières techniques ou économiques, l’impression 3D polymère s’impose comme une solution d’avenir.

Elle offre légèreté, rapidité et liberté de design, répondant aux défis industriels tout en accélérant l’innovation.

Contrairement aux procédés classiques, la fabrication additive plastique n’utilise pas d’outillages, permettant des formes complexes et des modifications sans surcoût. Cet article présente les grandes familles de procédés et leurs applications, illustrant que l’impression 3D polymère va bien au-delà des prototypes, offrant des solutions innovantes pour des designs variés et adaptables.

PRÉSENTATION DES DIFFÉRENTES TECHNOLOGIES

Le dépôt de fil est la technologie d’impression 3D polymère la plus accessible, utilisée par le grand public et les bureaux d’études. Elle permet de travailler divers polymères, multi-matériaux ou composites. Toutefois, la fabrication additive polymère ne s’y limite pas.

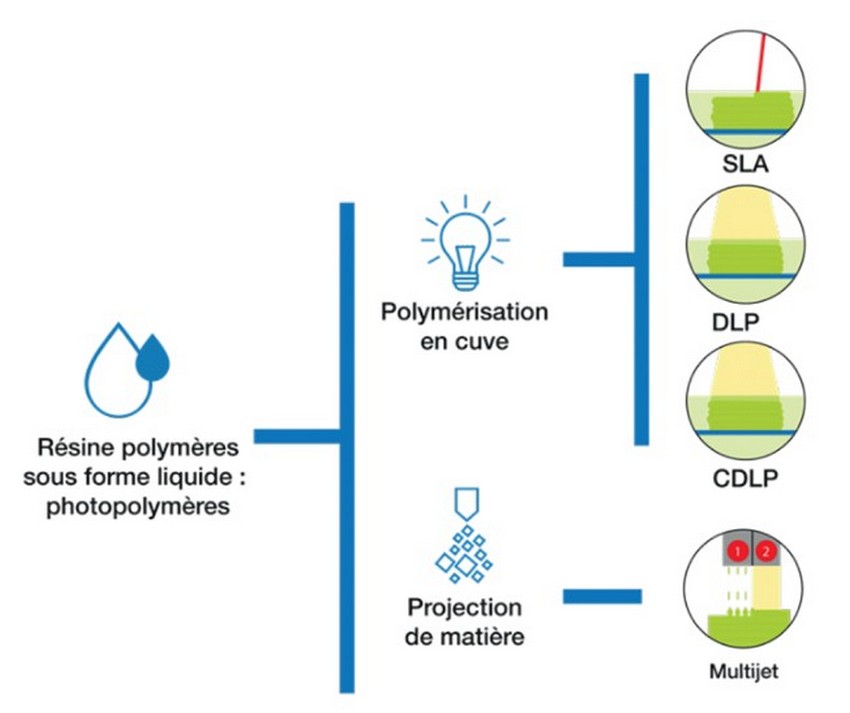

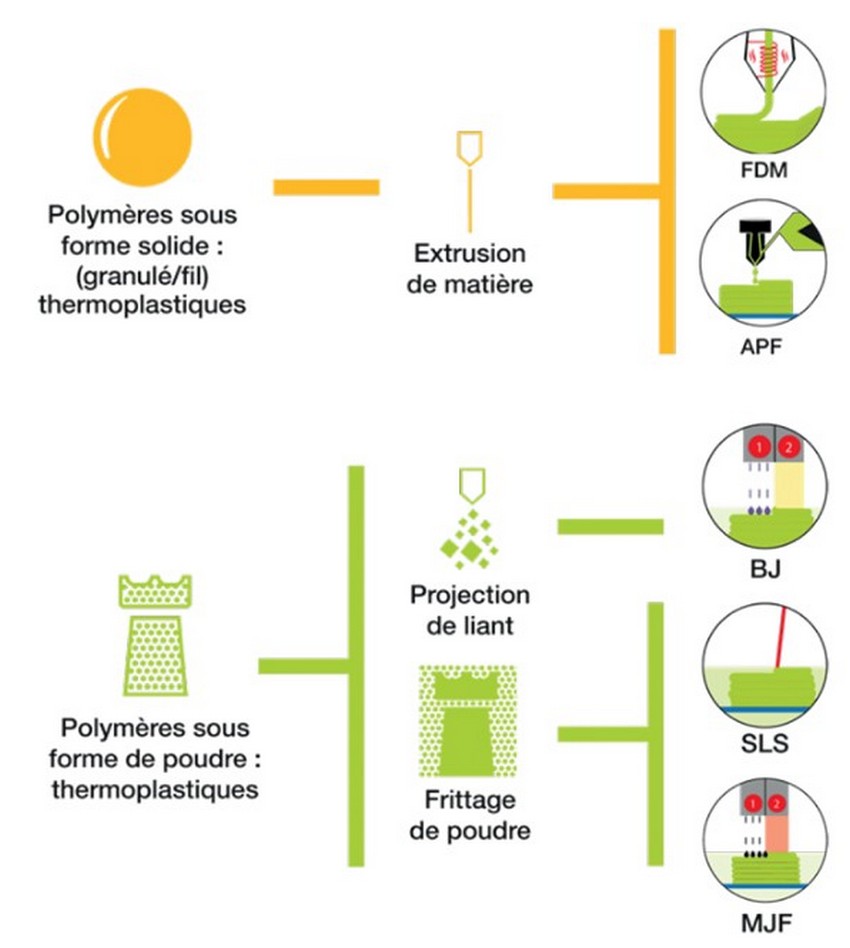

Les principales technologies sont présentées en trois grandes catégories, comme illustré dans les figures suivantes.

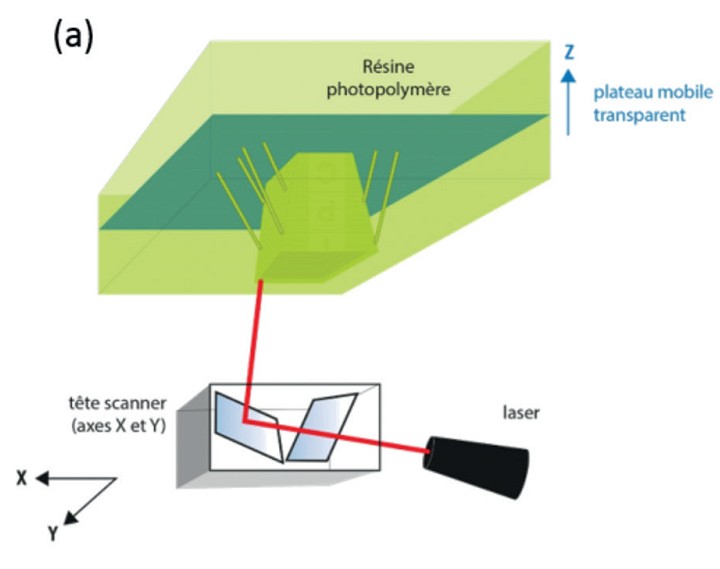

SLA - StereoLithography Apparatus

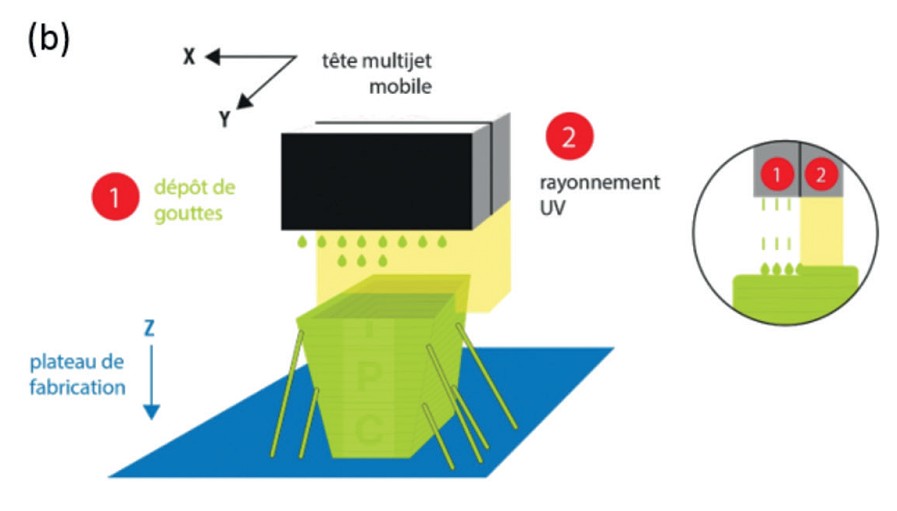

DLP Digital Light Processing

Le choix de la technologie dépend de la matière et des exigences de la pièce à imprimer. Il fixe les règles de conception (schéma Figure 1) : pour maximiser les avantages de la fabrication additive, il faut, si possible, optimiser la géométrie de la pièce en fonction de ce procédé.

LA PHOTOPOLYMÉRISATION

Les technologies

La photopolymérisation peut se faire en cuve (SLA, DLP) ou par projection (multi-jet). Elle utilise une source lumineuse (laser ultraviolet pour SLA, lumière visible pour DLP) pour polymériser la résine photosensible. La plaque de construction s’abaisse couche par couche, exposant la résine jusqu’à la fabrication du modèle. Certaines variantes extraient la pièce par le haut pendant la polymérisation, comme dans le cas du principe de la « Formlabs Form 44)».

Les Matériaux

La stéréolithographie utilise des résines photopolymères qui polymérisent sous l’effet combiné de la chaleur et de la lumière UV. Initialement, les acrylates étaient utilisés, mais ils sont désormais remplacés par des résines à base d’époxydes et hybrides, offrant de meilleures propriétés mécaniques, notamment une résistance accrue aux températures et à l’humidité. Des charges céramiques renforcent ces résines, mais elles restent cassantes. Les technologies de projection, comme Polyjet, permettent de créer des pièces multi-matériaux grâce à l’utilisation de plusieurs buses.

La majorité des matériaux utilisés sont propriétaires (Somos, Arkema), dédiés à une technologie et une machine spécifiques. Le nombre de fabricants de résines est limité, et le développement de nouvelles résines est complexe et long, ce qui restreint l’offre de matériaux disponibles sur le marché.

Un exemple d’application : l’outillage d’injection ou de thermoformage

La fabrication additive polymère ouvre de nouvelles possibilités pour l’outillage, notamment la création de moules d’injection ou de thermoformage. Elle permet une production rapide et personnalisable de prototypes et de petites séries à moindre coût. Les polymères renforcés résistent à la chaleur et à la pression , et permettent l’intégration de canaux de refroidissement complexes. Toutefois, ces moules sont limités aux faibles volumes en raison de leur durabilité inférieure aux moules métalliques.

MISE EN FORME DE FIL OU DE GRANULÉ

Les technologies

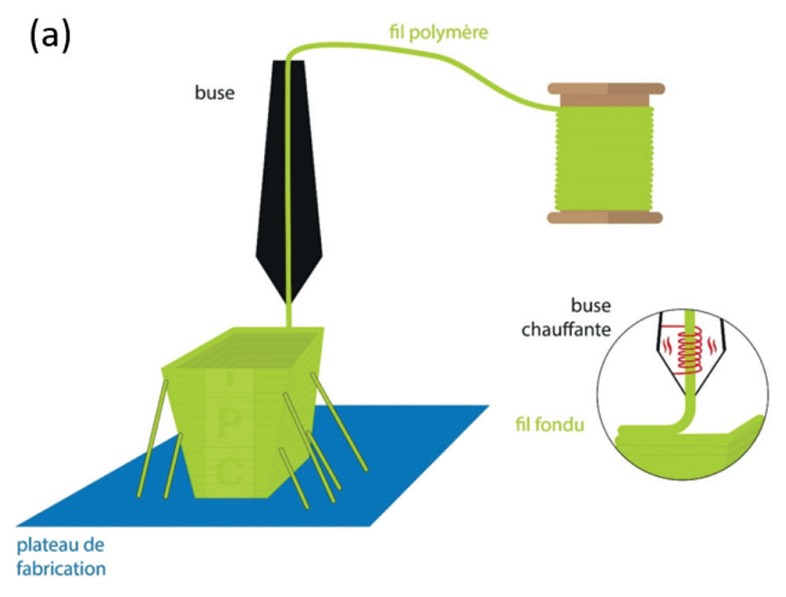

Un filament en bobine est extrudé à sa température de fusion dans une buse, et la tête d’impression dépose la matière sous forme de cordons suivant un chemin défini numériquement. Cela se fait couche par couche pour obtenir la pièce finale.

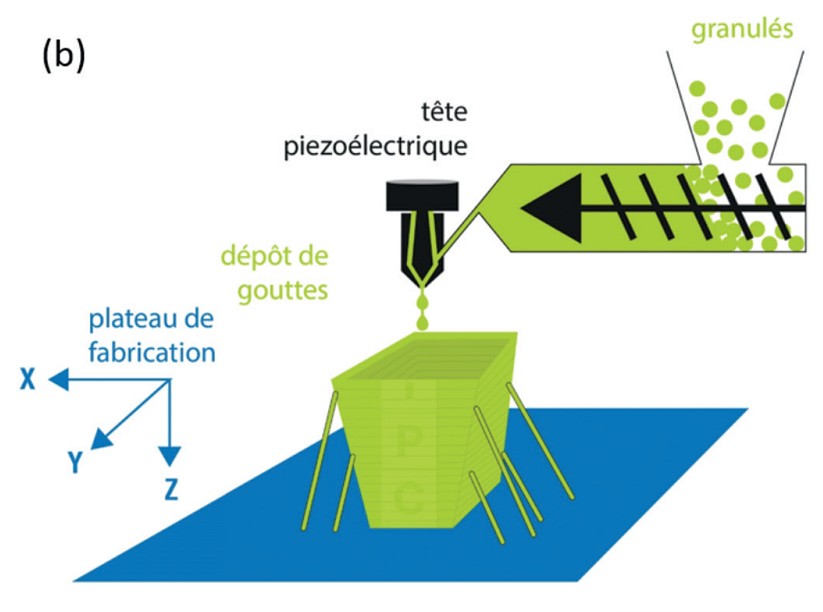

Différentes variantes existent, comme le procédé APF d’Arburg qui utilise une vis similaire à une presse d’injection. Une tête piézoélectrique dépose des gouttelettes de matière selon un parcours d’outil. L’imprimante Pollen, quant à elle, extrude des granulés à partir de 4 trémies séparées, avec le plateau de fabrication qui se déplace, et non la tête d’impression.

Certaines machines impriment jusqu’à 4 matériaux simultanément (ex : Stacker S4 XL), ou utilisent un tapis roulant pour imprimer des pièces très longues (Imprimante Black Belt).

Les Matériaux

Cette technologie offre une grande variété de matériaux, notamment des polymères thermoplastiques comme ABS, PLA, HIPS, PC, PEI, PA, POM, TPE, TPU, ASA, PEEK, PSU, et copolyester. Les thermoplastiques amorphes sont généralement plus efficaces que les semi-cristallins. Une enceinte régulée en température est recommandée pour ces derniers, afin de contrôler la vitesse de refroidissement. La technologie permet également d’utiliser plusieurs matériaux pour une même pièce, avec un matériau de support (PVA ou HIPS) dissous après impression.

Un exemple d’application : l’impression composite pour une pièce aéronautique

La fabrication additive polymère gagne en importance dans l’aéronautique, notamment pour la production de pièces légères, complexes et personnalisées comme les sièges

MISE EN FORME DE FIL OU DE GRANULÉ

Les technologies

Un filament en bobine est extrudé à sa température de fusion dans une buse, et la tête d’impression dépose la matière sous forme de cordons suivant un chemin défini numériquement. Cela se fait couche par couche pour obtenir la pièce finale.

Différentes variantes existent, comme le procédé APF d’Arburg qui utilise une vis similaire à une presse d’injection. Une tête piézoélectrique dépose des gouttelettes de matière selon un parcours d’outil.

L’imprimante Pollen, quant à elle, extrude des granulés à partir de 4 trémies séparées, avec le plateau de fabrication qui se déplace, et non la tête d’impression.

Certaines machines impriment jusqu’à 4 matériaux simultanément (ex : Stacker S4 XL), ou utilisent un tapis roulant pour imprimer des pièces très longues (Imprimante Black Belt).

Les Matériaux

Cette technologie offre une grande variété de matériaux, notamment des polymères thermoplastiques comme ABS, PLA, HIPS, PC, PEI, PA, POM, TPE, TPU, ASA, PEEK, PSU, et copolyester. Les thermoplastiques amorphes sont généralement plus efficaces que les semi-cristallins.

Une enceinte régulée en température est recommandée pour ces derniers, afin de contrôler la vitesse de refroidissement. La technologie permet également d’utiliser plusieurs matériaux pour une même pièce, avec un matériau de support (PVA ou HIPS) dissous après impression.

Un exemple d’application : l’impression composite pour une pièce aéronautique

La fabrication additive polymère gagne en importance dans l’aéronautique, notamment pour la production de pièces légères, complexes et personnalisées comme les sièges

Bracket réalisé par IPC pour la société SAFRAN avec l'impression de fibre de carbone continue.

1 .Passage de la fibre continue dans la pièce

2. Test du bracket chez Safran.

3. Contrôle du placement de la fibre et des porosités en tomographie

TECHNOLOGIES SUR LIT DE POUDRE

Technologies

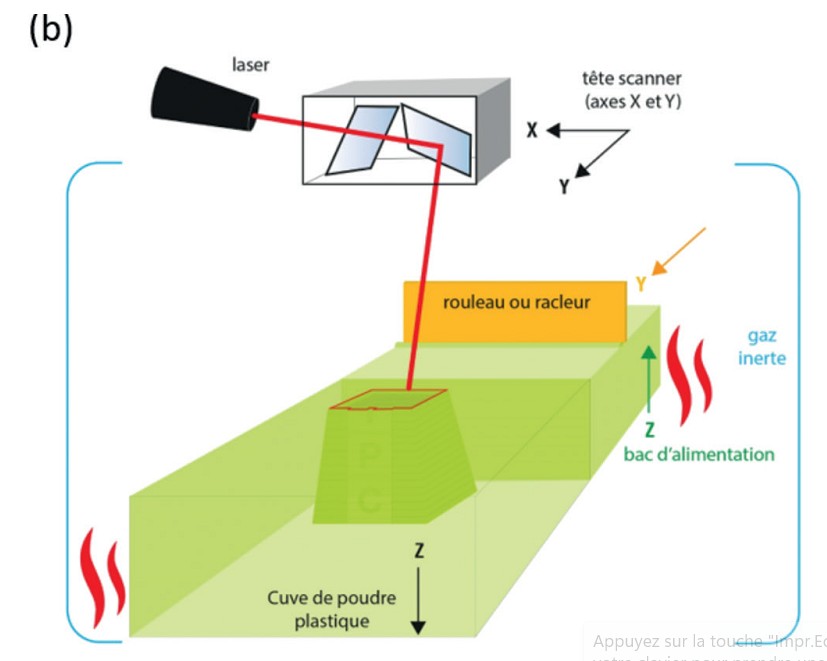

Le frittage de poudre par laser (SLS) utilise un laser à forte puissance pour fusionner une couche de poudre polymère, formant ainsi une pièce couche par couche. Après chaque fusion, le plateau descend pour permettre l’ajout de la couche suivante. Le procédé nécessite un refroidissement progressif et un nettoyage en post-traitement.

La précision est d’environ +/- 0,2mm.

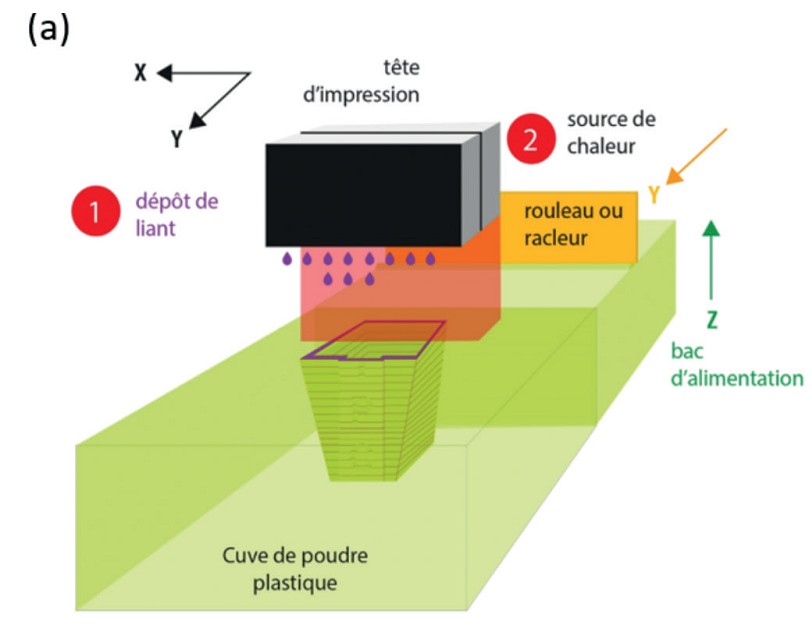

HP et VoxelJet proposent une variante avec chauffe infrarouge et ajout d’agents de fusion pour certaines géométries, offrant un gain de productivité.

Le Binder Jetting utilise un liant pour solidifier la poudre, produisant rapidement des pièces détaillées, mais avec des propriétés mécaniques faibles, limitant son usage aux prototypes non fonctionnels.

Matériaux

Le matériau polymère le plus utilisé pour le frittage de poudre laser est le polyamide (PA), notamment le PA11 et le PA12, avec des variantes comme le PA6 proposées par Solvay ou BASF.

Des matières flexibles (TPU) et des polypropylènes sont également disponibles, notamment pour l’automobile. EOS et HexAM offrent des matériaux hautes performances (PEKK, PEEK) pour l’aéronautique.

Le matériau peut être renforcé avec des fibres ou des billes pour améliorer ses propriétés. La technologie SLS limite les couleurs disponibles (blanc, noir, gris), mais HP a développé un

modèle permettant l’impression de pièces colorées.

Un exemple d’application : des prothèses dans le secteur médical

La fabrication additive polymère est essentielle dans le secteur médical, notamment pour les applications dentaires et les semelles podologiques sur mesure.

Les imprimantes 3D SLS permettent de créer des semelles orthopédiques personnalisées, légères, résistantes et adaptées aux besoins biomécaniques des patients. Cette technologie améliore la personnalisation, la rapidité des soins et le confort.

De même, la SLS permet de produire des orthèses orthopédiques personnalisées, offrant des structures complexes et optimisées pour la performance mécanique.

Aucun commentaire

Vous devez être connecté pour laisser un commentaire. Connectez-vous.